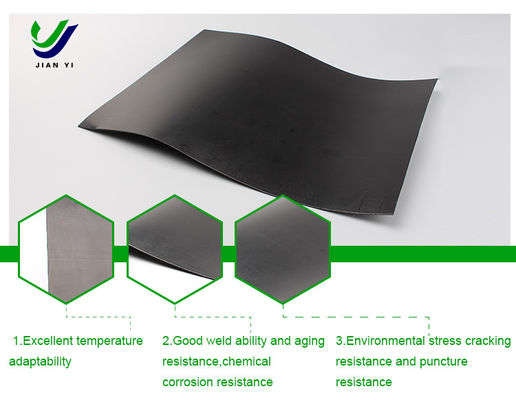

Proceso avanzado de producción de geomembrana texturizada de HDPE para ingeniería ambiental

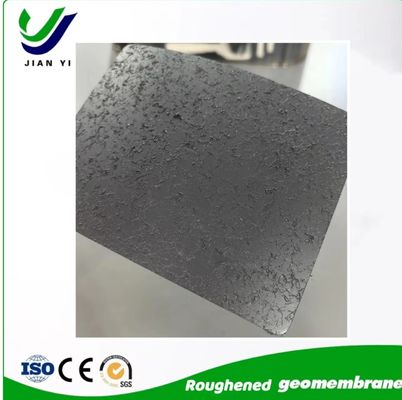

Definición y proceso de producción de la geomembrana rugosa

La geomembrana rugosa es un producto mejorado sobre la base del proceso tradicional de producción de membrana antifiltración de polietileno.la superficie de la membrana antifiltración de polietileno producida forma una superficie áspera granularEsta superficie áspera se forma dejando que el material fundido salga de la cavidad de extrusión.y luego usando el ventanal y el compresor de aire caliente para introducir aire caliente en la cavidad del viento a través del orificio de entrada de aireEl aire caliente es soplado a través de la cisterna de compresión de aire caliente, soplando el material que fluye fuera de la cavidad de extrusión en flocos, y finalmente estos flocos caen en la superficie de la geomembrana.aumentando así la rugosidad de la superficie y el coeficiente de fricción

Escenarios de aplicación de la geomembrana rugosa

La geomembrana rugosa se utiliza ampliamente en muchos campos debido a su rugosidad superficial única y excelentes propiedades físicas:

Ingeniería del medio ambiente

Depósito: se utiliza para prevenir la contaminación del lixiviado de los vertederos.

Campo de almacenamiento de relaves: mejorar la estabilidad de las represas de relaves y prevenir la pérdida de relaves.

Anti-filtración de canales: prevenir eficazmente la pérdida de agua y la erosión del suelo en los sistemas de riego agrícola y de suministro de agua urbano.

Antidispersión de presas: Mejorar la seguridad de las presas y prevenir inundaciones.

Proyectos de metro: Durante la construcción del metro, se utiliza para prevenir la infiltración de aguas subterráneas y garantizar la seguridad de la construcción

Proyectos de construcción

Carreteras, aeropuertos y ferrocarriles: Se utilizan para aislar a prueba de agua las carreteras para aumentar la vida útil de las carreteras.

Túneles: En los metros, túneles submarinos y otros proyectos, evita la infiltración de aguas subterráneas y garantiza la seguridad de la construcción y la operación.

Características de rendimiento de las geomembranas rugosas

Las geomembranas ásperas no solo tienen todas las ventajas de las geomembranas ordinarias, sino que también tienen las siguientes características debido al aumento de la rugosidad de la superficie:

Aumentar el coeficiente de fricción: Mejorar la adhesión con la superficie de la base para evitar deslizamientos de tierra.

Mejora la resistencia a la tracción: en comparación con las membranas lisas, las membranas ásperas tienen una mayor resistencia a la tracción.

Mejorar la resistencia a la deformación de carga: las partículas ásperas en la superficie de la membrana áspera formarán una pequeña brecha entre la membrana y la superficie de la base durante la colocación,Mejora de la resistencia de la membrana a la deformación por carga

Especificación del producto

* espesor: 0,30 mm ~ 3,00 mm

* Ancho: 4m ~ 8m

* Longitud del rodillo: 50m~100m (aceptamos la solicitud personalizada)

PS: acepta la solicitud personalizada para todo lo anterior.

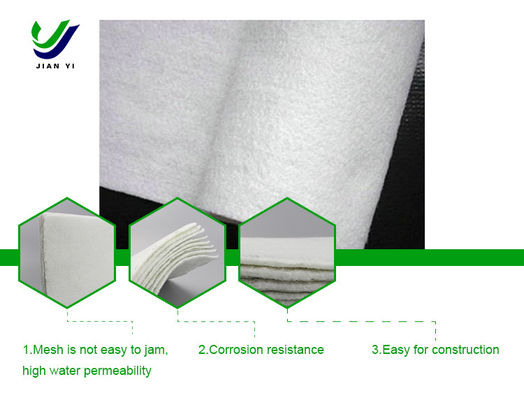

Serie de geomembranas

Geomembrana de HDPE texturizada para vertederos (El uso de la tecnología de la información en el ámbito de la seguridad de los datos es obligatorio.

| Número de serie |

Proyecto |

Indicador |

| El grosor(mm) |

0.75 |

1.00 |

1.25 |

1.50 |

2.00 |

2.50 |

3.00 |

| 1 |

Densidad (g/c)En m2,≥) |

≥ 0940 |

| 2 |

Altura texturizada (mm) |

≥ 025 |

| 3 |

La fuerza de rendimiento (N/mm,LD/TD) |

≥ 11 años |

≥ 15 años |

≥ 18 años |

≥ 22 años |

≥ 29 años |

≥ 37 años |

≥ 44 años |

| 4 |

La resistencia a la rotura (N/mm,LD/TD) |

≥ 8 años |

≥ 10 años |

≥ 13 años |

≥ 16 años |

≥ 21 años |

≥ 26 años |

≥ 32 años |

| 5 |

Tasa de alargamiento de la planta (%) |

≥ 12 años |

| 6 |

Tasa de alargamiento de la rotura (%) |

≥ 100 |

| 7 |

Resistencia al desgarramiento rectangular (N) |

≥ 93 años |

≥ 125 |

≥ 160 |

≥ 190 |

≥ 250 |

≥ 315 |

≥ 375 |

| 8 |

Fuerza de punción (N) |

≥ 200 |

≥ 270 |

≥ 335 |

≥ 400 |

≥ 535 |

≥ 670 |

≥ 800 |

| 9 |

La tensión de la carga de tracción se rompe (método de tensión de carga constante de muesca) h |

≥ 300 |

| 10 |

Contenido en negro de carbono (Rango) (%) |

2.0 ~ 3.0 |

| 11 |

Dispersión del negro de carbono |

No hay más de un grado 3 de cada 10 datos, y no se permiten los grados 4 y 5. |

| 12 |

Tiempo de inducción oxidativa (OIT) |

TCO estándar (min) ≥ 100 |

| OIT de alta presión (min) ≥ 400 |

| 13 |

85°CEnvejecimiento térmico (Retención OIT a presión atmosférica después de 90 días) |

≥ 55 años |

| 14 |

Irradiación ultravioleta después de 1600 horas, la retención de OIT ((%) |

≥ 50 |

|

(CJ-T234-2006) El procedimiento de investigación se desarrollará en el marco de la presente Decisión.

| Especificación |

1.00 mm |

1.25 mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

En el caso de la |

| Punto de trabajo |

| El espesor (mm) |

1.00 mm |

1.25 mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

|

| Altura texturizada (mm) |

0.25 |

|

| Densidad (g/cm2,≥) |

0.94 |

|

| Propiedades de tracción |

| La fuerza de rendimiento (N/mm,LD/TD) |

15 |

18 |

22 |

29 |

37 |

44 |

|

| La resistencia a la rotura (N/mm,LD/TD) |

10 |

13 |

16 |

21 |

26 |

32 |

|

| Tasa de alargamiento de la planta (%) |

12 |

|

| Tasa de alargamiento de la rotura (%) |

100 |

|

| Resistencia al desgarramiento rectangular (N) |

125 |

156 |

187 |

249 |

311 |

374 |

|

| Fuerza de punción (N) |

267 |

333 |

400 |

534 |

667 |

800 |

|

Resistencia a las grietas por estrés ambiental (h)

(Método de tracción constante de un solo punto de incisión) |

300 |

|

| Negro de carbono |

| Contenido en negro de carbono (Rango) (%) |

2.0 ~ 3.0 |

|

| Dispersión del negro de carbono |

Nueve de cada diez zonas de observación deben ser de grado 1 o de grado 2, no más de 1 de grado 3 |

|

| Tiempo de inducción oxidativa (OIT) |

| OIT estándar (min) |

100 |

|

| OIT de alta presión (min) |

400 |

|

| Envejecimiento en horno a 85°C (promedio mínimo) |

| 90 días después del horneado, la retención estándar de OIT ((%) |

55 |

|

| 90 días después del horneado, retención de OIT a alta presión (%) |

80 |

|

| La fuerza anti-UV |

| Irradiación ultravioleta después de las 1600 horas, retención estándar de OIT (%) |

50 |

|

| Irradiación ultravioleta después de las 1600 horas, retención de OIT a alta presión ((%) |

50 |

|

| -70°C El efecto del rendimiento de la fragilidad a baja temperatura |

Pasado. |

|

| Coeficiente de penetración del vapor de agua g.cm (cm2.s.Pa) |

≤1,0X10-13 |

|

| Estabilidad dimensional |

± 2 |

|

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!